Les circuits oscillants, qui sont à la base de l’accord des récepteurs sur une station de longueur d’onde déterminée, sont constitués d’un bobinage et d’un condensateur en parallèle, c'est-à-dire assemblés de la façon indiquée par la figure 1

On sait que l’énergie captée par l’antenne subit un renforcement lorsque sa fréquence est égale à la fréquence du circuit oscillant et qu’il y a résonance. Il importe donc de pouvoir faire varier la fréquence du circuit oscillant pour séparer et recevoir toutes les stations les unes après les autres. On peut agir soit sur l’inductance de la bobine soit sur la capacité du condensateur.

A l’exception des postes autoradio, les récepteurs actuels ont tous leurs circuits d’accord avec condensateurs variables. Avec ces derniers il est plus facile de couvrir une gamme étendue de fréquences.

Constitution de condensateurs variables

|

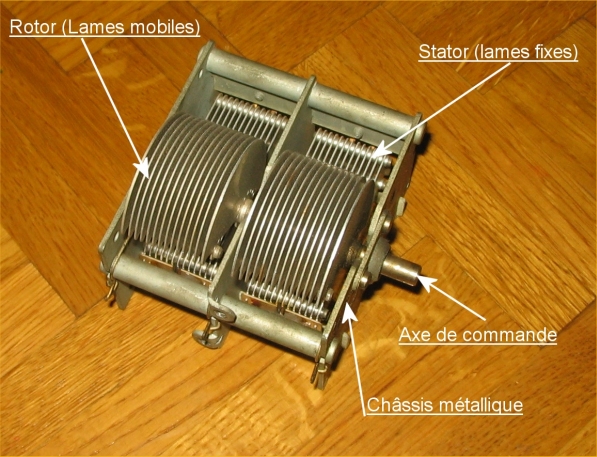

Les condensateurs variables sont donc parmi les organes importants des récepteurs. Leurs armatures sont constituées de groupes de plaques métalliques fixes et de plaques métalliques mobiles s’intercalant les unes dans les autres sans se toucher, la couche d’air entre les plaques formant le diélectrique. Les plaques mobiles sont fixées sur un axe commandé par un bouton, ce qui permet de les faire tourner par rapport aux autres. De cette façon on peut les introduire plus ou moins entre les lames fixes et faire varier la capacité. Lorsque les lames sont complètements engagées, la capacité est maximum. Cependant, à l’apport, cette dernière ne peut descendre à zéro : le condensateur avec les lames dégagées a toujours une certaine capacité appelée capacité résiduelle, réduite autant que possible pour ne pas diminuer la gamme des fréquences couvertes, ce qui est indispensable pour les gammes ondes courtes. |

On peut s’étonner du volume important des condensateurs variables en fonction de leur capacité par rapport aux autres condensateurs. Ceci provient du fait que l’air est le diélectrique et que la constante diélectrique des isolants utilisés dans les autres condensateurs est beaucoup plus élevée. Par exemple, elle est de 6 pour le mica alors qu’elle n’est que de 1,5 pour l’air. C’est ainsi également qu’un condensateur à air de 500pF immergé dans de l’huile isolante voit sa capacité passer à 2.500pF. La constante diélectrique de l’huile est environ cinq fois plus grande que celle de l’air.

Cette augmentation de volume est compensée par deux avantages : l’air employé comme diélectrique permet de construire des condensateurs pratiquement sans perte et, pour des condensateurs variables, la fabrication est beaucoup plus simple qu’avec un autre diélectrique. Les lames des condensateurs variables sont généralement en duralumin de 0,5mm d’épaisseur. La forme de ces lames est sensiblement semi-circulaire avec un perçage décalé comme l’indique la figure 2 pour le passage de l’axe. Le découpage de cette lame dépend de la caractéristique de variation du condensateur. Avec des lames analogues à celle de la figure 2 en raison du décalage de l’axe, la variation de capacité n’est pas linéaire, mais ceci est voulu car une variation linéaire n’est pas souhaitable pour un condensateur de récepteur. Celle-ci provoquerait une difficulté pour la réception des stations du bas de la gamme qui se trouverait comprimée sur un faible déplacement du condensateur. Il faut donc rechercher une variation moins rapide de la capacité au début de la rotation. C’est pour modifier leur courbe de variation que certains condensateurs ont des encoches dans leurs lames.

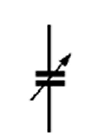

Symbole graphique

Figure 1 |

Figure 2 |

Figure 3 |

Qualité des condensateurs variables

Il importe que la capacité d’un condensateur variable ne subisse avec le temps aucune modification de ses caractéristiques. Les armatures doivent donc être entièrement rigides et l’écartement entre elles rigoureusement stables. D’autre part, il convient d’adopter des isolants de haute qualité à faibles pertes comme supports des plaques fixes.

Le rotor, c'est-à-dire l’ensemble des lames mobiles, doit être malgré son mouvement de rotation, réuni à la masse par un très bon contact. Il est obtenu par l’intermédiaire d’une lame élastique en bronze, en chrysocale ou en laiton s’appuyant sur l’axe et sur le flasque. Ce sont sur ces lames que doivent aboutir les extrémités des bobines du circuit d’accord si l’on veut éviter les accrochages.

C’est pour cette raison que nous trouvons des condensateurs variables dont l’extrémité de la lame est en forme de cosse permettant la soudure d’une connexion.

Le montage du rotor doit être réalisé de telle façon que, même après plus de mille rotations, les caractéristiques du condensateur restent inchangées. D’autre part, il importe que le contact n’introduise qu’une résistance négligeable.

Vu leurs fonctions,il est bien évident que l’étalonnage des condensateurs variables doit être précis. On doit exiger que leur capacité ne dépasse pas la tolérance de +0,3%

Ces condensateurs ne doivent entraîner aucun effet de microphonie. Effet qui se traduit par un bruit de fond se superposant aux sons reproduits par le haut–parleur et qui est provoqué par une trop grande élasticité des lames. Il faut aussi qu’aucune vibration mécanique ne soit transmise aux châssis sur lesquels sont fixés les condensateurs : ils doivent donc l’être par l’intermédiaire de rondelles en caoutchouc formant amortisseurs.

Caractéristiques des condensateurs variables

Les condensateurs variables se caractérisent par trois valeurs de capacité :

La capacité maximum

La capacité résiduelle

La capacité utile qui représente la différence entre les deux premières valeurs.

Comme nous l’avons vu, pour que la capacité utile soit grande et en conséquence de la gamme d’ondes aussi étendue que possible; il faut que la capacité résiduelle soit faible, de l’ordre d’une dizaine de pF, pour un condensateur de 500pF. Les normes françaises pour les condensateurs sont 490pF pour la capacité totale et 18 pF pour la capacité résiduelle.

Emploi des condensateurs variables

Dans les récepteurs à amplification directe (détectrice à réaction) un seul condensateur variable peut suffire si le dosage de la réaction est fait par une résistance variable. Dans le cas de l'emploi d’un condensateur de réaction, pour éviter le déréglage lorsque l’on retire la main du bouton de commande, il faut réunir le circuit de réaction au circuit d’accord par le condensateur, au lieu d’effectuer la liaison par la bobine, pour que les rotors des deux condensateurs (accord et réaction) se trouvent tous les deux reliés à la masse comme indique la figure3.

Mais, à part les petits récepteurs, deux ou trois condensateurs variables sont nécessaires pour les circuits d’entrées. C’est pourquoi nous trouvons des condensateurs à deux ou trois cases ou sections montés sur le même axe et commandés par un seul bouton (cette commande unique étant possible à condition d’effectuer l’alignement des circuits). Cependant, il ne faudrait pas croire qu’il suffit de relier cet axe commun à la masse en un seul point. On pourrait ainsi provoquer des couplages indésirables, chaque section devant avoir un point à la masse.

Dans les superhétérodynes les condensateurs variables s’allient aux blocs d’accord et d’oscillateur pour former les circuits de fréquence. Ils ont trois cases si le récepteur comporte un étage amplificateur haute fréquence. Néanmoins, dans les anciens récepteurs avec bloc d’entrée « présélecteur » on trouve malgré tout des condensateurs à trois cases sans que le récepteur ait un étage haute fréquence. Il s’agit de deux circuits d’accord à la suite l’un de l’autre.

Les condensateurs variables actuels provoquent peu de pannes dans les récepteurs. L’inconvénient le plus souvent constaté est le dépôt de poussières et de limailles sur les lames. Elles peuvent provoquer des crachements et même faire varier la capacité du condensateur, ce qui entraîne le déréglage de l’alignement. Ces poussières peuvent s’enlever facilement en passant une petite plaque de carton entre les lames ou en dirigeant vers le condensateur un fort jet d’air comprimé.